ロボットシステム生産性向上

ロボットシミュレータ活用ソリューション

ロボットシステム構築における、設計段階での安全性確認と納期短縮を実現

- 業種

- 製造業

- ソリューション

- 生産性向上

- システム

- ロボットシステム

事例の概要

導入先

導入の背景

中部地域のJ社は、これまで人手で行っていたプレス機へワークをセット・取り出しを行う工程において、ロボットを使った自動化を検討していた。

加工したワークを取って、曲げ作業を行い、完成品箱に入れる作業は引き続き人手で行うため、作業者との協働が可能な「安全機能が高い」ロボットであることが必要条件だった。

また、最終プレスを行うのが人であること、プレス機のメンテナンスのため作業者が立ち入ることもあるため、できれば安全柵の設置は避けたい、という希望があった。

さらに、上記の条件、希望を短納期で実現したい要望があり、設計ミスによる工程遅れなどの出戻りを防ぐためにもお客様との認識合わせをしっかりと行っていく必要があった。

<お客様の要望>

・従来2-3名の作業者が必要だが、行う作業内容は非常に単純なため、可能なかぎり人手による作業を削減したい

・産ロボも検討したが、最終プレスは人手で行う必要があり、安全柵設置は回避したい

・プレス機のメンテナンスなど、都度人が立ち入るため可動式の台車にしてスペースを有効活用したい

導入ソリューション

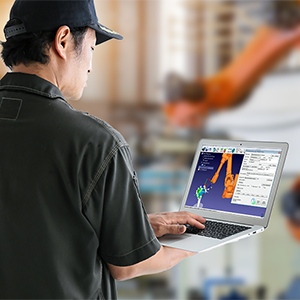

- 汎用ロボットシミュレータ「RoboDK」を設計段階から活用

- 任意のCADソフトで再現させたプレス機や架台をRoboDKにインポート

- 製造フェーズに入る前の設計・構想段階における仮想シミュレーションを実施

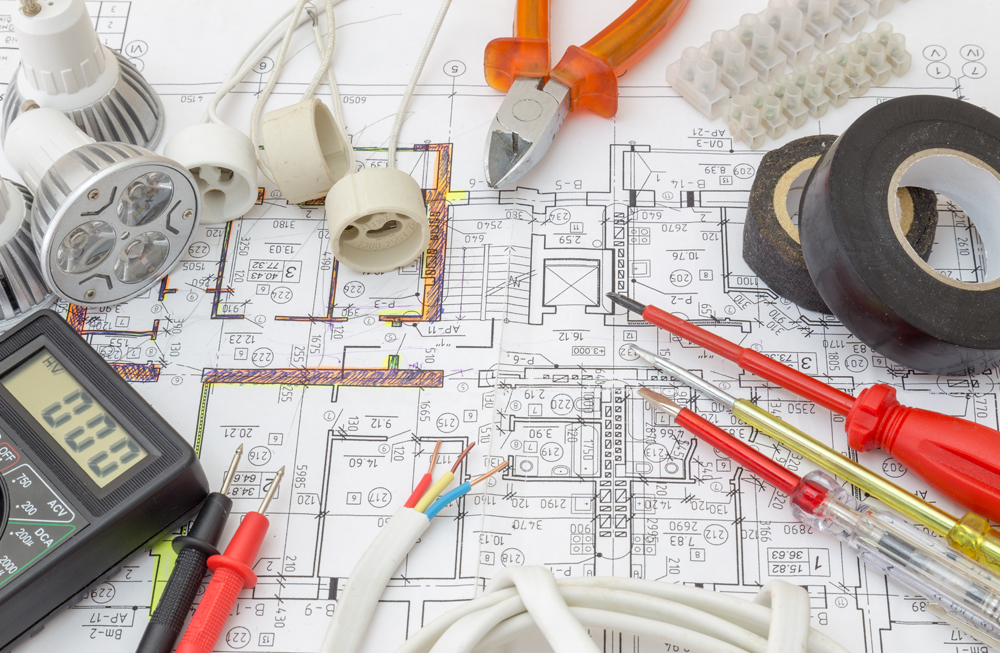

お客さまの要望を満たした上で短納期での納品を実現するためには、設計ミスによる工程の遅れなどの出戻りを防ぐことが必須である。そこで活躍したのが、弊社が販売代理店を勤めるカナダ発のシミュレーションソフトRoboDK。

RoboDKを使うことで、コンピュータ上の仮想空間で、ロボットとその周辺装置を再現し、ロボットのリーチやサイクルタイムの確認、周辺設備や作業者との干渉の確認が設計・構想段階から可能となる。

また、人とロボットを協働作業させる工程においては、事前にリスクアセスメントをしっかりと行うことが非常に大切となる。特に今回のケースでは、「材料のセット」や「完成品の取り出し」といった作業は人が行うため、ロボットと接触するリスクや設備との間に挟まれるリスクが潜んでいることをあらかじめ認識する必要がある。

その点でもRoboDKの活用は大変有効である。

導入の効果

- ●RoboDKを使うことで、コンピュータ上の仮想空間で、ロボットとその周辺装置を再現し、ロボットのリーチやサイクルタイムの確認、周辺設備や作業者との干渉の確認が設計・構想段階から可能となった。

- ●設計段階から、シミュレーションにより衝突ポイントを確認できたことにより、短期間で安全性の高いロボットシステムの納入が可能となった。

使用製品・サービス

RoboDK

JAKA