ロボットシステム人手不足対応生産性向上自動車・産業用機器・住宅設備

梱包工程の箱詰め自動化ソリューション

「生産性向上」「人材の有効活用」をめざし、 ロール紙の製造ラインへ協働ロボットを導入

- 業種

- 印刷業

- ソリューション

- 品質向上

- システム

- ロボットシステム

事例の概要

導入の背景

ビジネスフォーム印刷のリーディングカンパニー、K社

生産技術部門が中心となり、協働ロボットをはじめて導入。 社内で生産技術部長をはじめとする4~5名のプロジェクトチームを組織化。

ロボット化推進のため積極的に教育投資も行い、ロボットシステム構築に必要な知識を得るためプロジェクトメンバーも外部セミナー&研修に参加されている。

〈導入前の状況〉

今回、ロボット化の対象となったのはロール紙の生産ライン。

これまで専用機を中心に自動化を推進し、専用機と専用機の間をコンベアでつなぐ生産ラインを構築してきた。

ただ、最終工程の梱包作業は人手での運用となっており、単調かつ長時間に渡る作業のため、作業者に負担を強いていた。そのため、生産性にもばらつきがある。

●行われていた作業

梱包工程に回転式のストッカーがあり、完成した製品は次々とストックされ、このストッカーから人手で梱包作業を行っていた。

作業は通常2人で、1人が「段ボール」を製缶し、「回転式ストッカー」にストックされた製品を出荷仕様に基づき指定の数量を箱詰め。もう一人が「検査(箱内の数量チェックと梱包状態の確認)」と出荷用パレットへのパレタイジングを担当。

〈導入の背景〉

既存の専用機は、特殊な装置なため大きな設置スペースを要する。ロボットを設置するのに、既存のレイアウト変更が難しく、 安全柵を必須とする産業用ロボットではスペース確保が難しい。

比較的タクトタイムには余裕があり、協働ロボットの安全運転速度内で十分要件を満たす。

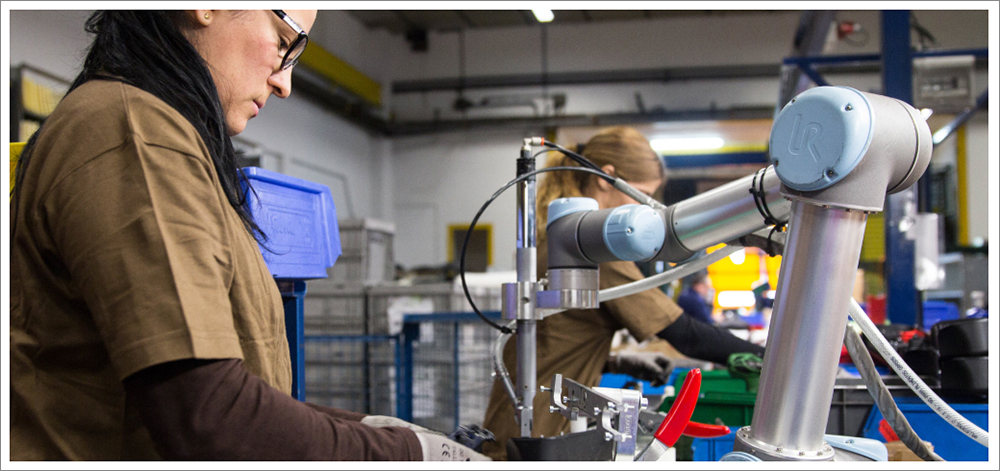

繁忙期には、人が作業支援をする「人との協働ライン」を構想されており、協働ロボット導入を目指すに至った。

●ロボット化において、期待された効果

「生産性の向上」

人が行っていた長時間&単純・単調作業をサポートし、生産効率を上げる「人材の有効活用」

業務の棲み分けによって、人の能力を活かせる最適な人員配置を行える〈ロボット導入目標〉

省人化 人員 3/3⇒2/3、33%の省人化。対象ワークの「箱入れ作業」を自動化して省人化を図る

タクト 箱入れ動作 6秒以内/1個

〈導入のために起こしたアクション〉

今回のプロジェクトは、構想検討の段階で以下のボトルネック技術が判明。顧客の要求仕様を満たすためには、このボトルネックを技術検証して解消する必要が生じた。

・ハンドリング技術

製品の材質は「紙」であり、ロボットハンドで把持するには硬さ、重さなどは問題にならない。

しかし、感熱紙が主体であるため、ハンド把持力が強すぎたり、梱包の際にハンド、製品同士がこすれることにより、 製品にダメージを与える可能性があり、ハンドリング技術が課題(ボトルネック技術)であった。

・箱入れ技術

1箱に複数の製品を整列して箱入れ。製品同士の間隔もなく、ひと箱分の最後の製品を入れ込むスペース際は、空きスペースが狭く、箱、製品を傷つける恐れがある。

・複数品種への対応

ワーク形状は筒状。太さ、長さ(高さ)が異なる複数品種を傷つけず把持するハンド。

お客様と相談の結果、商品のサンプルを提供いただき、有償にてボトルネック技術を解消するための技術検証(予備実験)を実施。

ハンドと製品の位置決めを検証。結果に基づく改善点をシステム仕様に盛り込み、システム開発フェーズへと進めた。

導入ソリューション

〈ソリューションの内容〉

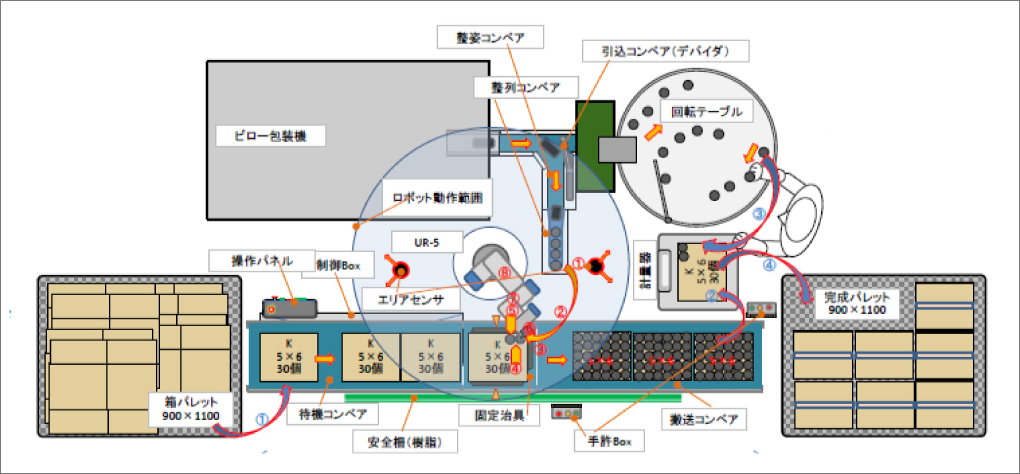

ピロー包装機より排出された個包装ロール紙を整姿/整列して、協働ロボットが治具上に固定された製函箱に整列プレースする。

段ボールの製函は人手で行い待機コンベアに載せ、整列プレースする治具まで自動で搬送する。

箱詰めが完了した箱は治具から排出して搬送コンベアに送る。

搬送コンベア上の箱の封函、重量計測、パレットへの移しは人手で行う。

なお、箱入れタクトより速くロール紙が排出されてきた場合に備え、ロール紙の引き込み口にデバイダ―を設け、既設の回転テーブルに送る。

- 多関節ロボット

- UR-5

- 1台

- ハンド

- ロボティック+ピックアップ爪+プッシャー

(1台でI,J,Kの3種対応予定) - 1台

- 供給振り分けデバイダー

引込整姿コンベア - 1台

- 整列コンベア

- (I,J,K機種毎アジャスト要)

- 1台

- 段ボール供給コンベア

- アキュームレータ機能付

- 1台

- 段ボール固定治具

- 固定用プッシャーと傾斜テーブルの組み合わせ

(I,J,K機種毎アジャスト要) - 1台

- 完成箱搬送コンベア

- プール機能付き

- 1台

- ロボット架台

- アルミ製架台(アンカー打ち)

- 1台

導入の効果

今後の展望

同様の作業ラインが他に2ラインあり。運用の最適も計り更なるロボット導入を検討。

人手で実施している工程間の搬送・搬出作業をAGV/ANR(自動搬送ロボット)などを活用した自動化も検討を開始された。