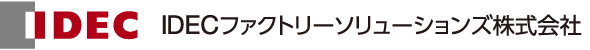

リスクアセスメントとは

「安全」の状態を保つためには、何をすればいいのでしょうか。

安全対策には、リスクを管理する体制(リスクマネジメント)づくり、さらにいえばリスクを検討し、対策・実施する「リスクアセスメント」を行うことが重要と考えられています。

リスクアセスメントとは、「危険性・有害性を調査すること」、つまり、業務上の危険性などを特定・評価し、その対策を検討・実施することです。労働安全衛生法(二十八条の二)においてはリスクアセスメントの実施が努力義務として定められています。特に現代においては多様な設備、物質が使用されており、それに応じて危険性・有害性も多様化していますので、何がリスクとなるのか、その見極めと優先度の選定、そして対策を行うことが大切となってきます。

1. 機械類の制限の決定

機械の使用上の範囲の決定、設置環境の限定、時間的限定など仕様を決定します。

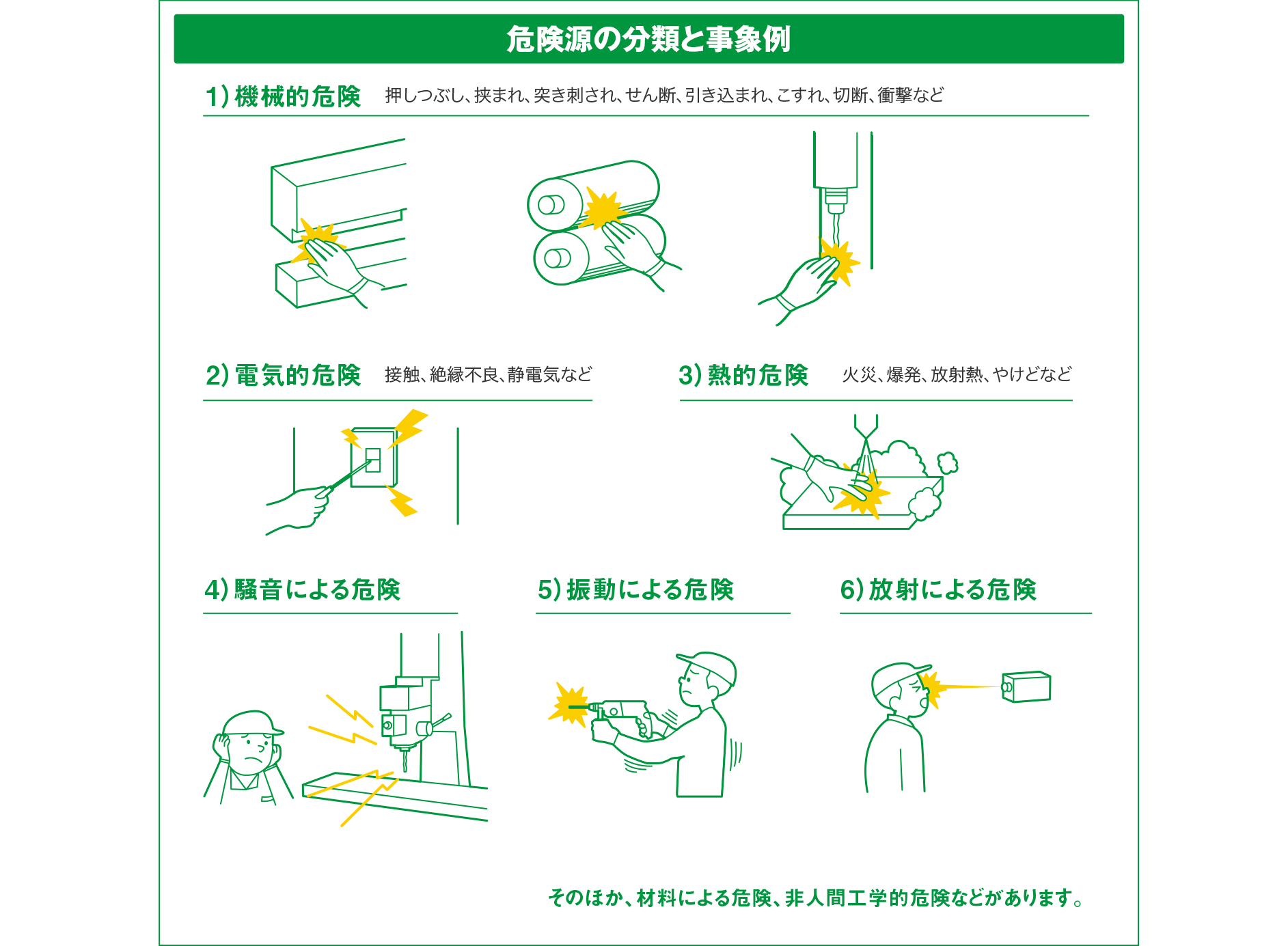

2. 危険源の同定

どんな危険源が潜んでいるか、1で特定した範囲において、危険源を同定し、明らかにします。

同定とは、ある対象についてそのものに関わる既存の分野から、帰属先を探す行為のことを言います。

ISO12100では危険源リストが記載されており、当該箇所についてその危険があるかどうかをその危険源リストと照らし合わせながら探していきますので、「特定」や「抽出」ではなく、「同定」と呼んでいます。

3. リスクの見積もり

それぞれの危険源に対して、危害のひどさと発生確率、リスクの優先度などを決定し、リスクを見積もります

ISO 13849-1:1999に基づくリスクの見積もり方法

見積もりは、具体的な安全方策を決定するための指標となるカテゴリを選択して診断していきます。

S:傷害の程度

- S1

- 軽傷

- S2

- 死亡を含む重傷(手足の切断、死亡など)

F:危険にさらされる頻度および期間

- F1

- きわめて少ない頻度から時々、および短時間

- F2

- 頻繁から連続的および長時間

P:危険を回避できる可能性

- P1

- ある条件のもと、回避可能

・十分な経験を積んでいるオペレータがいる

・危険を回避できるほどの低速運転

・信号などにより、事前に危険の察知が可能 - P2

- ほとんど不可能(逃げられない)

・経験のないオペレータによる操作

・高速運転あるいは急峻な立ち上げがある

・危険を察知する手段がない

4. リスクの評価

リスクの低減が必要か否か、安全が確保されているか否かを評価します。

5. リスクの低減

リスク低減が必要であれば、できる限りリスクを低減させる対策を講じます。